روتور و ایمپلرها

ایمپلرهایی که در مراحل مختلف کمپرسورها کاربرد دارد با توجه به نیاز تجهیز از نوع بسته، باز و یا شبه باز است. به دلیل تاثیر نیروی گریز از مرکز و نیاز به خواص مکانیکی بالا بخصوص در راستای شعاعی، ایمپلرهای باز و شبه باز توسط ماشینکاری متریال فورجشده تولید میشوند. شبیه سازی فرآیند فورج در نرم افزارهای مربوطه انجام می شود تا از صحت پارامترهای فرآیند و خواص مکانیکی محصول نهایی اطمینان حاصل گردد.

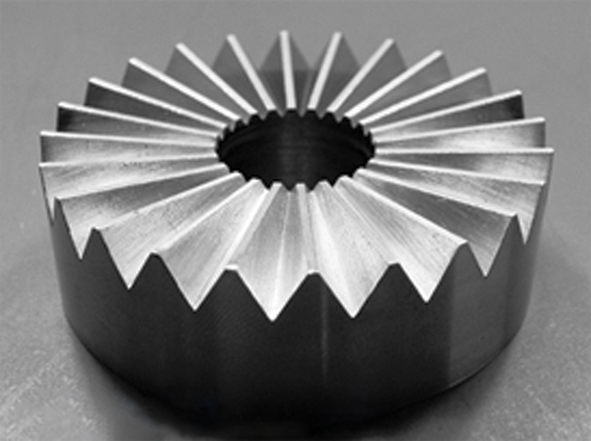

اتصال ایمپلر به شافت اغلب از نوع Hirth Joint می باشد که به علت قفل شدن فرم دندانه¬ها در هم، ویژگی خود مرکز شونده ایجاد می¬کند. با وجود قطر کم محل اتصال، دقت بالای موقعیت¬دهی محورها و نیز قابلیت انتقال گشتاورهای بالا، اتصال Hirth درکاربردهای بسیار دقیق مورد استفاده قرار می¬گیرد. ماشینکاری این شیارها (Hirth Serrations) با ساخت ابزار مخصوص بر روی دستگاه فرز CNC چهار محور انجام می پذیرد.

در خصوص ایمپلرهای بسته، در روش معمول دیسک و پرهها به صورت یک تکه و Shroud به صورت جداگانه ماشینکاری میشود. سپس برای اتصال Shroud بر روی لبه پرهها از یک روش اتصال¬دهی پیشرفته موسوم به Brazing در کوره گاز خنثی آرگون یا کوره خلا با فیلر مناسب استفاده میشود. انتخاب فیلر مناسب بر اساس نزدیکی استحکام مکانیکی فیلر و ناحیه اختلاط فیلر و فلز پایه به استحکام فلز پایه صورت میگیرد. امروزه با توسعه ماشینکاری و به¬کارگیری CNCهای چند محور و تعمیم آن به 5 محور همزمان، روش های ماشینکاری جدیدی جهت تولید ایمپلرهای بسته به صورت یک تکه نیز معرفی شده است. تولید یکتکه ایمپلرهای بسته، کمک شایانی به افزایش طول عمر آنها خواهد کرد، چرا که کاهش استحکام ایمپلر در محل اتصال Brazing، امری اجتناب ناپذیر بوده و عمده خرابیِ این نوع از ایمپلرها در ناحیه اتصال Shroud به پرهها گزارش شده است.

بخشی از استانداردهای کاربردی که مبنای ساخت کمپرسورهای سانتریفیوژ میباشند در جدول زیر ذکر شده است.

طراحی و سایزینگ

با دریافت اطلاعاتی نظیر دبی و اختلاف فشار، سیال کاری و همچنین دما و فشار ورودی، سرعت مخصوص ایمپلر محاسبه و با استفاده از نرم¬افزار خاصِ سایزینگ، ابتدا با انجام طراحی دو بعدی، تقریب اولیهای از پارامترهای هندسی و عملکردیِ ایمپلر، برآورد شده و سپس با تهیه مدل سهبعدی و انجام تحلیل های 3D، هندسه ی دقیق تر و منحنی عملکردی تجهیز به دست می آید.

نرمافزار دیگری که توسط این شرکت در روند طراحی مورد استفاده قرار میگیرد، ابزار مورد نیاز جهت شبیهسازی فرآیند و مشخصات ترمودینامیکی تجهیز را ارائه داده و پارامترهای سیال خروجی را نتیجه میدهد.

اتصال Polygon

در مواردی که اتصال ایمپلر به شافت از نوع Polygon Shaft می¬باشد، Polygon Profile بر روی ایمپلر با ابزار مخصوص با کیفیت سطح بالا ماشینکاری CNC شده و سپس پولیش-کاری می¬گردد. بر اساس استاندارد DIN 32712، برای ایجاد انطباقات با لقی پایدار و خاصیت خود هم مرکزی (Self-Centering)، این نوع اتصال بسیار مناسب خواهد بود. همچنین Polygon Shaft در مقایسه با اتصال هزارخاری، به میزان 30 درصد مقاومت خستگی بالاتری دارد.

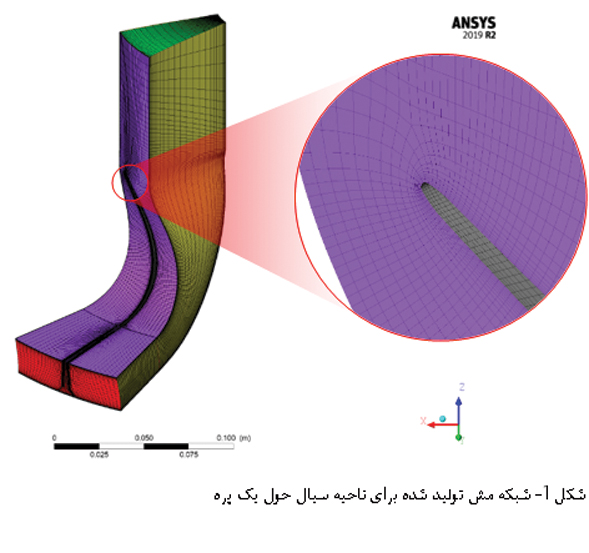

تحلیــل سیـالاتی و جـریان حـول پـره

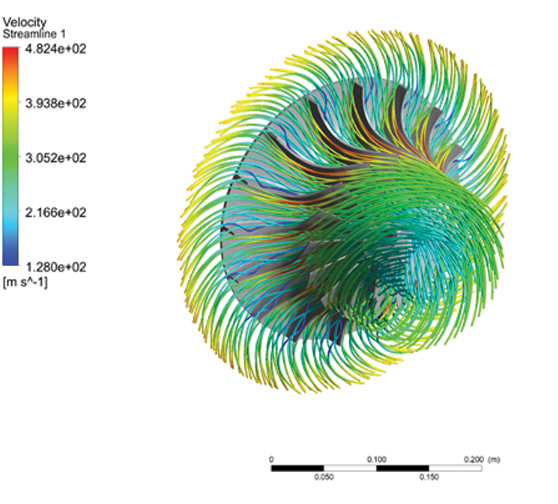

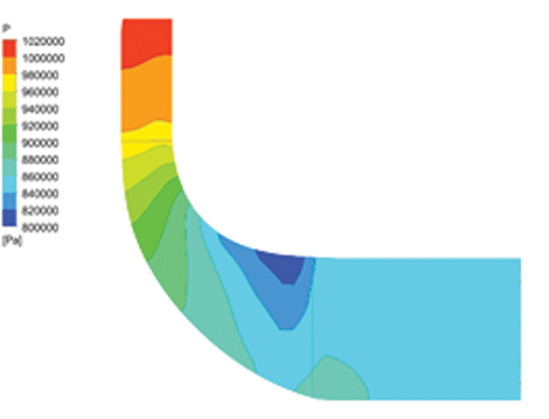

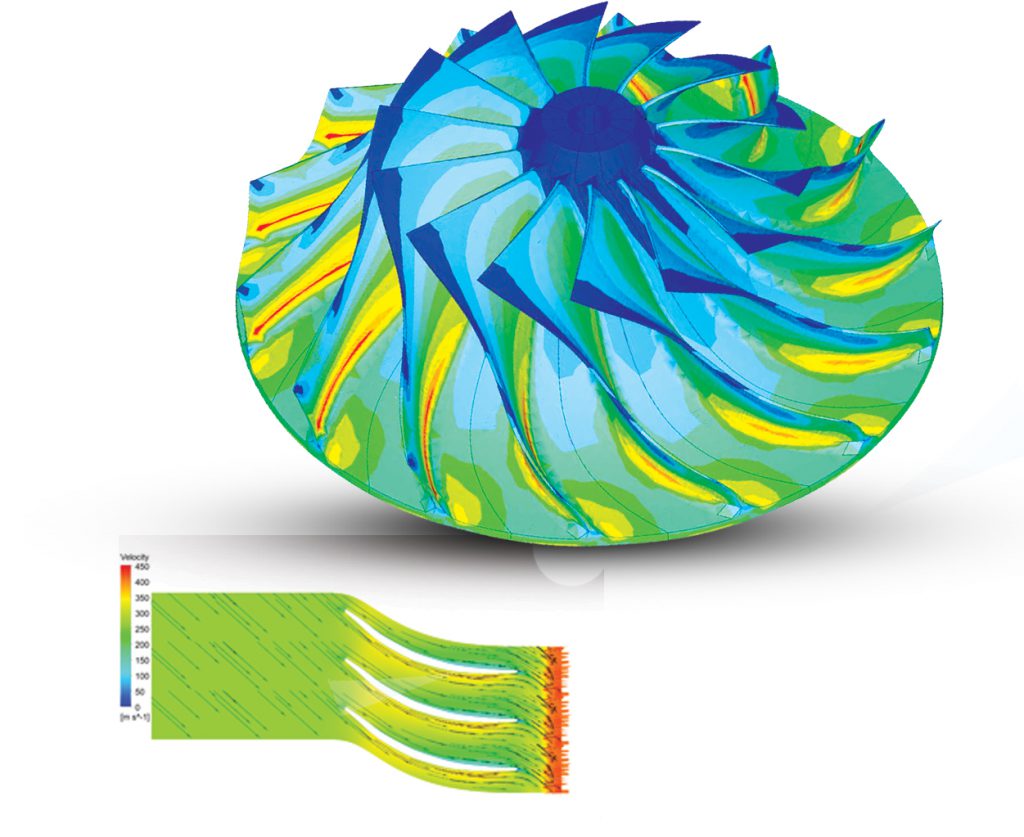

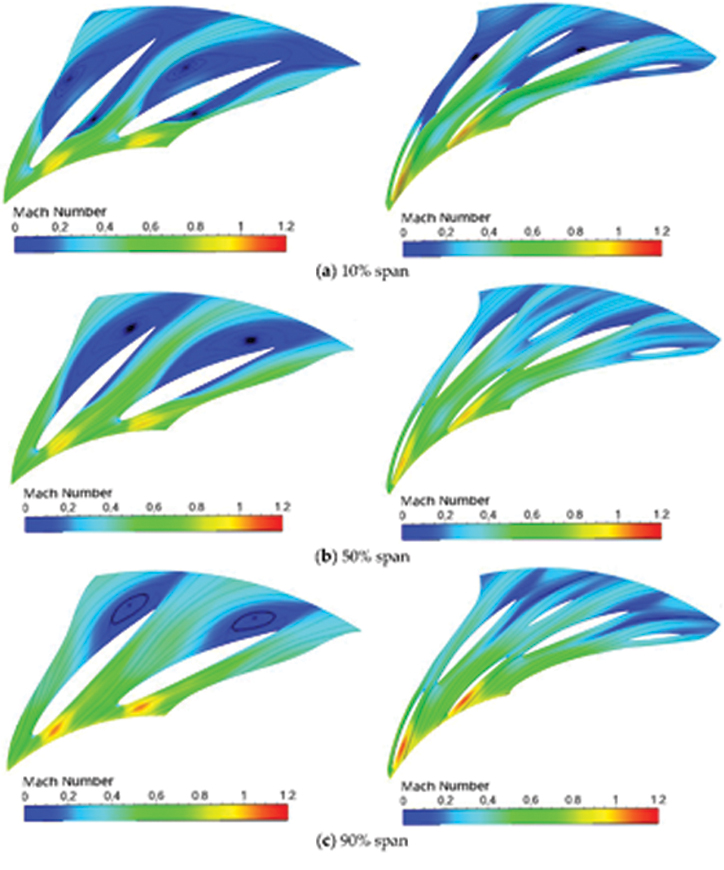

به کمک تحلیل جریان حول پره، صحت فرم پره، عدم جدایش جریان از سطح پره، میزان دبی، افزایش فشار و همینطور منحنی عملکردی تجهیز استخراج میگردد. بدین منظور از مجموعه نرمافزارهای معتبر در زمینه مکانیک سیالات محاسباتی (CFD) برای تحلیل سیالاتی ایمپلر استفاده میشود.

روند گام به گام تحلیل سیالاتی :

1. مدلسازی ناحیه سیال حول یک پره

2. مشزنی منظم و اصولی از طریق تقسیم و ناحیهبندی Topology ناحیه سیال

3. تعریف پارامترهای سیالاتی و شرایط مرزی

4. تحلیل جریان درون ناحیه سیال شبیهسازی شده

5. استخراج خروجی¬های مطلوب نظیر خطوط جریان و کانتورهای فشار

گیــربکــس

نیروی محرک کمپرسور میتواند توسط عبور جریان سیال از روی یک توربین و یا اکسپندر در سمت دیگر شافتِ کمپرسور و یا توسط موتور و گیربکس تامین شود. کمپرسورهای Integral Gear دارای گیربکسهایی با دور بسیار بالا هستند و به جهت حساسیت بالای عملکرد مطلوب دندهها در چنین دوری و کمینهسازی ارتعاشات از منظر تولید دارای اهمیت ویژهای هستند. جهت ساخت دندههای Pinion Shaft و Bull Gear گیربکس، مشخصات متریال، سختی و عملیات حرارتی مورد استفاده مطابق استاندارد AGMA 2101 Gr.2 تعیین میشود. با توجه به دقت بسیار بالای پروفیل دنده در کمپرسورهای Integral Gear، این شرکت فرآیند تولید، اعمال اصلاحات مورد نیاز جهت کاربرد سرعت بالا (Crowning) و کنترل کیفی چرخدندهها را به صورت جفت با هم انجام میدهد. چدن خاکستری از خواص میرایی بالایی نسبت به سایر گروههای چدن و فولاد برخوردار است و به همین دلیل در تولید پوسته گیربکس از ریختهگری چدن خاکستری استفاده میشود.

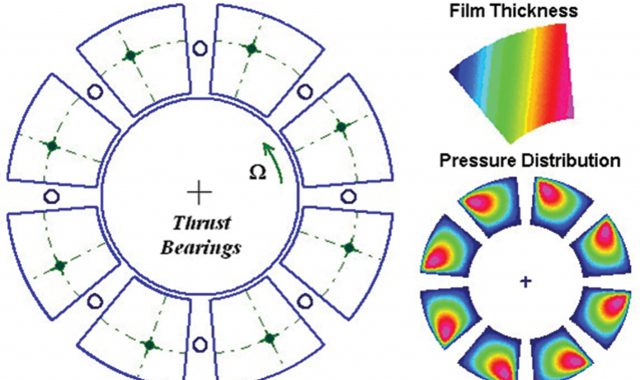

بیرینــگ ها

یکی از مهم ترین ملاحظات مورد توجه در طراحی کمپرسورهای دور بالا، طراحی بیرینگ ها جهت تحمل بارهای دینامیکیِ وارد بر روتورها است. در حالی که ژورنال بیرینگ ها به عنوان نسل اولیه ی یاتاقان های لغزشی کاربردها گسترده ای در صنایع مختلف دارند، نسل پیشرفته ی این یاتاقان ها، موسوم به Tilting-Pad Journal/Thrust Bearing با ظرفیت تحمل بار و سفتی مطلوب در سال های اخیر حوزه ی روتور دینامیک تجهیزات دور بالا را دچار تحول شگرفی گرده است. با طراحی و تنظیم پارامترهای این گروه از بیرینگ ها، خواص دینامیکیِ مختلفی در دو راستای متعامد قابل دستیابی خواهد بود. این شرکت به بهره گیری از دانش تئوری و نرم افزاریِ موجود در حوزه طراحی بیرینگ ها، با شبیه سازی ساختمان بیرینگ، به بهینه سازی پارامترهای عملکردی یاتاقان جهت حصول خواص دینامیکیِ مطلوب بر اساس شرایط کاری و دینامیکِ روتور می پردازد. خروجی تحلیل Tilting-Pad Bearing ها، شامل هندسه و تعداد Pad، پروفیل فشار سیال روانکار بر روی Pad، تغییرات دمای سیال روانکار و ضرایب سفتی و میرایی دینامیکی می باشد که بسته به شرایط عملکردی، یک یا تعدادی از آن ها می تواند به عنوان مبنای طراحی مورد استفاده قرار گیرد.